بتن شیمی زرین کوه |تولیدکننده افزودنی بتن مشهد

بهترین تولیدکننده افزودنی بتن و چسب های کاشی و عایق های استخر و عایق های ساختمانی

بتن شیمی زرین کوه |تولیدکننده افزودنی بتن مشهد

بهترین تولیدکننده افزودنی بتن و چسب های کاشی و عایق های استخر و عایق های ساختمانیواکنش سنگدانه قلیایی

در بیشتر بتن ها، سنگدانه ها از نظر شیمیایی کم و بیش بی اثر هستند. با این حال، برخی از سنگدانه ها با هیدروکسیدهای قلیایی موجود در بتن واکنش داده و باعث انبساط و ترک خوردن در طی سالیان متمادی می شوند. این واکنش قلیایی - سنگدانه دو شکل دارد: واکنش قلیایی - سیلیس (ASR) و واکنش قلیایی - کربنات (ACR).

توجه: بتن شیمی زرین هم اکنون تولیدکننده محصولات خود است که با کد انحصاری BS به بازار عرضه می گردد. همچنین به مراتب با توجه به تولید، توزیع و صادرات محصولات، شرکت بتن شیمی توانست بالاترین استانداردها را بدست آورد.

واکنش قلیایی-سیلیکا (ASR)

نگرانی بیشتری دارد زیرا سنگدانه های حاوی مواد سیلیس واکنش پذیر رایج تر هستند. در ASR، سنگدانه های حاوی اشکال خاصی از سیلیس با هیدروکسید قلیایی در بتن واکنش داده و ژلی را تشکیل می دهند که با جذب آب از خمیر سیمان اطراف یا محیط، متورم می شود. این ژل ها می توانند فشار زیادی را برای آسیب رساندن به بتن ایجاد کنند.

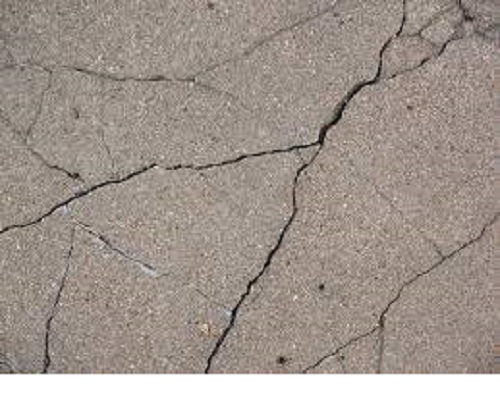

شاخص های معمول ASR ترک تصادفی نقشه و در موارد پیشرفته، درزهای بسته و بتن پوسته شده همراه است. ترکخوردگی معمولاً در مناطقی با رطوبت مکرر ظاهر میشود، مانند نزدیک به خط آب در پایهها، نزدیک زمین در پشت دیوارهای حائل، نزدیک درزها و لبههای آزاد در روسازیها، یا در پایهها یا ستونهایی که در معرض عمل فتیله هستند. معاینه پتروگرافی می تواند به طور قطعی ASR را شناسایی کند.

واکنش قلیایی - سیلیس را می توان با استفاده از مواد سیمانی مکمل خاص کنترل کرد. نسبتهای مناسب، دود سیلیس، خاکستر بادی و سربارههای گرانولشده کوره بلند بهدلیل واکنشپذیری قلیایی-سیلیکا، انبساط را بهطور قابلتوجهی کاهش داده یا از بین بردهاند. علاوه بر این، از ترکیبات لیتیوم برای کاهش ASR استفاده شده است. اگرچه سنگدانههای بالقوه واکنشپذیر در سرتاسر آمریکای شمالی وجود دارند، اما به دلیل اقدامات انجامشده برای کنترل آن، پریشانی واکنش قلیایی-سیلیکا در بتن چندان رایج نیست. همچنین توجه به این نکته مهم است که همه واکنش های ژل ASR باعث تورم مخرب نمی شوند.

واکنش قلیایی کربنات (ACR)

با سنگ های دولومیتی خاصی مشاهده می شود. دولومیتی شدن، تجزیه دولومیت، معمولاً با گسترش همراه است. این واکنش و متعاقب آن تبلور بروسیت ممکن است باعث انبساط قابل توجهی شود. زوال ناشی از واکنش های قلیایی-کربنات مشابه آنچه که توسط ASR ایجاد می شود است. با این حال، ACR نسبتا نادر است زیرا سنگدانه های حساس به این پدیده کمتر رایج هستند و معمولاً به دلایل دیگر برای استفاده در بتن نامناسب هستند. سنگدانه های حساس به ACR دارای بافت مشخصی هستند که می تواند توسط سنگ نگاران شناسایی شود. بر خلاف واکنش کربنات قلیایی، استفاده از مواد سیمانی مکمل از انبساط مضر ناشی از ACR جلوگیری نمی کند. توصیه می شود از سنگدانه های حساس به ACR در بتن استفاده نشود.

ملات خود تراز شونده بتن

ملات خود تراز چیست؟

این یک ملات مخصوص است که به دلیل مایع بودن بسیار برجسته است . ترکیب آن شبیه سایر ملات های ویژه است که عمدتاً از ترکیب سیمان یا انیدریت و ماسه دانه ریز تشکیل شده است. این تفاوت به دلیل ترکیب برخی از مواد افزودنی است، همانطور که انتظار می رود.

متداول ترین افزودنی های مورد استفاده برای ساخت ملات خود تراز به شرح زیر است :

ابر سیالکنندهها ، باعث قوام مایع مشخصه آن میشوند.

کاهنده های انقباض ، ضروری برای کنترل جمع شدن به دلیل آب اضافی در مخلوط.

حباب های هوا ، بهبود انعطاف پذیری و کاهش چگالی مخلوط.

اصلاح کننده های ویسکوزیته ، از ریزش سنگدانه ها به پایین جلوگیری می کند.

پیامد نامطلوب استفاده از این افزودنی ها کاهش مقاومت ملات است که نسبت به مخلوط های معمولی کمتر است.

منصفانه است که بگوییم نام این ملات نادرست است زیرا برای ایجاد نظم سطح نیاز به صاف کردن دستی دارد و خودکفایی مکانیکی ندارد.

بتن شیمی زرین کوه از سال ۱۳۸۴ در زمینه فروش افزودنی های بتن به صورت مشاوره ای آغاز نموده است. دفترفروش شرکت بتن شیمی در مشهد مستقر است.

چگونه از ملات های خود تراز کننده استفاده کنیم؟

قبل از اقدام به نحوه ریختن این ملات ها ذکر نکات اولیه لازم برای اجرای صحیح پوشش ضروری است :

سطحی که قرار است پوشش داده شود باید تمیز باشد. باید سالم و عاری از روغن، گرد و غبار و هر ماده دیگری که ممکن است مانع چسبندگی ملات شود باشد.

سطح باید در معرض آب باشد، اما باید از گودال ها اجتناب شود.

اگر قرار است سطوح فلزی پوشش داده شوند، باید به خوبی تمیز شوند تا چربی، زنگ زدگی، رنگ و هر ماده باقیمانده دیگری از بین برود.

سطح باید سخت و یکدست باشد.

در صورت وجود ترک، باید با محصولات مخصوص تعمیر شود.

درزهای انبساط باید حفظ شوند.

برای ریختن ملات های خود تراز، مراحل زیر انجام می شود:

ورز دادن مخلوط ملات که باید تقریباً به حالت مایع برسد، اما باید مخلوط غلیظی نیز باشد. برای این کار می توانید از ماشین های پمپاژ یا میکسر بتن استفاده کنید.

بسته به ضخامت پوشش اعمال شده، لازم است برای انجام هر گونه پرداخت، مانند کاشی کاری یا عایق رطوبتی ملات، به تعداد روز منتظر بمانید.

موارد استفاده از سیمان خود تراز:

هدف اولیه ملات خود تراز ، بهبود پایه ای است که قرار است پوشش داده شود و از تداوم و یکنواختی در سراسر سطح آن اطمینان حاصل شود. این ملات هم در داخل و هم در فضای باز و حتی در طبقاتی که تردد زیاد دارند قابل استفاده است .

ملات های تسطیح برای جنبه های مختلف بخش ساخت و ساز استفاده می شود، با این حال، رایج ترین موارد استفاده از آنها عبارتند از:

پروژه هایی که نیاز به پیچ و مهره لنگر برای ماشین آلات دارند.

صفحات پایه تسطیح.

ماشین آلات پشتیبان، ستون ها، تیرها و سایر عناصر سازه ای.

ترمیم بتن، در سازه های متاثر از عوامل محیطی، به عنوان مثال، نمک.

مزایای اصلی ملات خود تراز:

ظرفیت چسبندگی خوبی دارد.

مقاومت مکانیکی و سایشی بالا.

این یک گزینه مقرون به صرفه است و تأثیر مالی مثبتی دارد زیرا زمان اجرای پوشش، تعداد کارگران مورد نیاز و ابزار را کاهش می دهد.

پرداخت های با کیفیت و عالی ارائه می دهد و کف های فشرده ایجاد می کند.

به لطف سیالیت زیاد، سطوح بزرگ را تراز می کند.

گروت حرارتی چیست؟

دوغاب حرارتی ترکیبی از سنگدانه های ریز با خواص انتقال حرارت، آب، مواد افزودنی و سیمان یا بنتونیت است که به گونه ای طراحی شده است که در حین و پس از نصب به حالت تعلیق باقی بماند تا یکپارچگی طرح مخلوط اولیه و در نتیجه خواص انتقال حرارت حفظ شود.

ترکیب خاصی از مواد تشکیل دهنده، در میان سایر عوامل، برای موارد زیر طراحی شده است:

پمپاژ در فواصل طولانی (1000'-5000') در فضاهای تنگ

پر کردن حلقۀ یک پوشش با یک سیستم مجرای شلوغ

ایجاد مقاومت برای سیستم مجرا در هنگام کشیدن کابل

مهمتر از همه: انتقال حرارت بهینه برای محافظت از کابل های برق پرهزینه

کاربرد گروت ها برای انواع ساختمان ها

برای ساخت و ساز تاسیسات، دوغاب ها اغلب برای آب بندی نشتی ها و اتصالات در زیرساخت لوله های آب و فاضلاب، بازسازی منهول و پر کردن فضای حلقوی بین لوله ها و سازه های اطراف در نظر گرفته می شوند. علاوه بر این، دوغاب حرارتی بخشی ضروری از فرآیند قرار دادن خطوط انتقال و توزیع برق فشار قوی در زیر زمین است، روندی که رو به افزایش است.

مخلوط دوغاب حرارتی مناسب که به درستی اعمال می شود یک عنصر حیاتی در ساخت بخش هایی از خطوط انتقال برق زیرزمینی است.

گرما دشمن انتقال الکتریکی است. گرما مقاومت سیم را افزایش می دهد و طول عمر عایق کابل را کوتاه می کند. گروت حرارتی مجاری مجزای هر کابل را احاطه کرده و پوشش را به طور کامل پر می کند. این فناوری تزریق به سرعت در حال پیشرفت است.

ویژگی های خاص

هیچ محصولی نباید به عنوان "گروت حرارتی" به بازار عرضه یا تبلیغ شود مگر اینکه ویژگی های حرارتی آن برای استفاده مورد نظر تعریف شده و قابل قبول باشد.

هر طرح مخلوط دوغاب حرارتی متفاوت است و بر اساس چندین الزام است: هدایت حرارتی، جریان (زمان خروج)، استحکام، سرعت سخت شدن و گرمای هیدراتاسیون.

دو ویژگی ضروری دوغاب حرارتی برای پروژههای برق زیرزمینی، جریانپذیری و پمپپذیری هستند.

برای تعیین/مشخصات یک دوغاب حرارتی، مهندس باید درک روشنی از آنچه (مواد)، چرایی نیاز (عملکرد) و نحوه نصب (فرآیند) مورد نیاز است، داشته باشد. طراحی دوغاب حرارتی باید توسط شخص "با تجربه" انجام شود. با در نظر گرفتن نیازهای حرارتی، مکانیکی و خاص پروژه. تامین کننده و نصب کننده مواد باید به همان اندازه آگاه و با تجربه باشند تا نیازها و وسایل تحویل آنها را درک کنند.

میزان دانش توسعه یافته در فناوری ساخت و ساز تزریق حرارتی طی چندین سال گذشته به مراتب افزایش یافته است. مالکان و مهندسان باید بدانند که تزریق حرارتی در فواصل طولانی پوشش های زیرزمینی با موفقیت در ایالات متحده انجام شده است.

چرا کار با گروت حرارتی دشوار است؟

متعادل کردن هماهنگ چگالی، سیالیت و توانایی دوغاب برای معلق ماندن در حین سفر در حفره های تنگ و در فواصل طولانی، یک کار دشوار و در عین حال حیاتی است.

پمپاژ یک ماده ضخیم، چسبناک و انتقال حرارت در این شرایط می تواند به راحتی فشار داخلی آنقدر بالا ایجاد کند که مجراهای داخل یک HDD یا جک و سوراخ را تغییر شکل دهد. نتیجه به راحتی می تواند این باشد که بسته مجرای بی استفاده می شود و استخراج کامل و بازسازی تنها راه حل است.

ترک های انقباضی در بتن

بتن تازه قرار داده شده با ایجاد تفاوت در دما و رطوبت در بتن در حال خشک شدن، تنش های کششی ایجاد می کند. این تنش ها با ترک خوردن از بین می روند.

عوامل تاثیرگذار بر مکان های توسعه ترک

ترک حرارتی:

اختلاف دما می تواند به ایجاد ترک کمک کند. فرآیند هیدراتاسیون شیمیایی که از طریق آن بتن سخت می شود گرما تولید می کند که باعث انبساط بتن می شود. در عین حال، بتن در سطح دال در معرض هوا قرار می گیرد و از طریق تبخیر آب از دست می دهد. هر دوی این شرایط به خنک شدن و انقباض بتن در نزدیکی سطح کمک می کند.

بتن زیرین داغ و در حال انبساط به عنوان یک مهار کننده برای انقباض بتن سطح خنک کننده و منقبض کننده عمل می کند. این شرایط باعث ایجاد تنش های کششی می شود که با ترک خوردن بتن در نزدیکی سطح از بین می رود.

ترک خوردگی پلاستیک:

گاهی اوقات آب ممکن است از سطح بتن سریعتر از آن چیزی که رطوبت از بتن زیرین برای جایگزینی آن خارج شود، تبخیر شود. هنگامی که این اتفاق می افتد، بتن سطحی سریعتر از بتن زیرین خشک می شود. تفاوت های حاصل در رطوبت باعث ایجاد تنش های کششی می شود که با ترک خوردن بتن در نزدیکی سطح کاهش می یابد.

ترک خوردگی انقباضی:

هنگامی که بتن مخلوط می شود، آب بیش از مقدار مورد نیاز برای هیدراتاسیون با اجزای خشک مانند ماسه، سیمان و سنگدانه مخلوط می شود. بیشتر آب در نهایت تبخیر می شود و باعث انقباض دال بتنی می شود.

از آنجایی که آب از سطحی که در معرض هوا است با سرعتی متفاوت از بتن زیرین تبخیر می شود، این نرخ تفاضلی انقباض تنش های کششی ایجاد می کند که با ترک خوردن بتن در نزدیکی سطح کاهش می یابد.

شناسایی ترک های انقباضی

در زیر سرنخ های بصری وجود دارد که به تمایز ترک های انقباضی از انواع دیگر ترک هایی که می توانند در دال های بتنی و دیوارهای فونداسیون ظاهر شوند کمک می کند.

جابجایی عمودی:

ترک هایی که در اثر نشست یا بلند شدن خاک ایجاد می شوند، معمولاً جابجایی عمودی بتن را نشان می دهند. بتن در یک طرف ترک بالاتر از بتن در طرف دیگر خواهد بود.

تداوم ترک خطی:

ترک های ناشی از انقباض معمولاً به صورت خطی پیوسته نیستند. اگرچه آنها در ابتدا پیوسته به نظر می رسند، اما در صورت مشاهده دقیق، وقفه هایی در خط ترک مشاهده می شود.

پیوستگی از طریق دال:

ترک های انقباضی از طریق دال پیوسته نیستند، بلکه در واقع ترک های سطح بتن هستند.

خوردگی:

هنگامی که فولاد تقویت کننده خیلی نزدیک به سطح قرار می گیرد، می تواند خورده شود. با تبدیل فولاد به اکسید آهن از طریق خوردگی، انبساط حاصل می شود. این انبساط می تواند سطح بتن را ترک کند. هنگامی که ترک ناشی از خوردگی فولاد باشد، معمولاً خوردگی در سطح دال قابل مشاهده است.

واکنش قلیایی - سنگدانه:

واکنش قلیایی - سنگدانه، زوال ناشی از واکنش یک سنگدانه با هیدروکسیدهای قلیایی در بتن است. نشانههای این نوع زوال ممکن است شبکهای از ترکها، بسته شدن یا پوسته شدن درزها یا جابجایی بخشهای مختلف سازه باشد.

بتن خود متراکم (SCC) بررسی کاربردها مزایا و معایب

بتن خود متراکم (SCC) را می توان به عنوان بتن تازه ای تعریف کرد که تحت وزن خود جریان دارد و برای انجام تراکم نیازی به لرزش خارجی ندارد. در ساخت و سازهایی که استفاده از ویبراتورها برای تحکیم بتن دشوار است استفاده می شود. قابلیت پرکردن و عبور، مقاومت در برابر تفکیک از ویژگی های بتن خود متراکم است. SCC دارای قابلیت جریان برتر در حالت تازه خود است که خود تراکم و یکپارچه سازی مواد را بدون مسائل جداسازی انجام می دهد. مواد، آزمایش ها و خواص بتن خود متراکم در بخش های زیر توضیح داده شده است.

مواد مورد استفاده برای بتن خود متراکم

مواد اصلی مورد استفاده در طراحی بتن خود متراکم عبارتند از:

1. سیمان

سیمان پرتلند معمولی با عیار 43 یا 53 قابل استفاده است.

2. سنگدانه ها

اندازه سنگدانه های مورد استفاده برای طراحی SCC به 20 میلی متر محدود شده است. اگر آرماتور مورد استفاده برای سازه متراکم باشد، اندازه سنگدانه مورد استفاده می تواند در محدوده 10 تا 12 میلی متر باشد.

3. آب

کیفیت آب مصرفی همان است که برای ساخت بتن مسلح و بتن پیش تنیده دنبال می شود.

4. مواد افزودنی معدنی

افزودنی های معدنی مورد استفاده می تواند بر اساس طرح مخلوط و خواص مورد نیاز متفاوت باشد.

5. مواد افزودنی شیمیایی

فوق روان کننده های نسل جدید معمولاً در طراحی مخلوط SCC استفاده می شوند. به منظور بهبود مقاومت در برابر یخ زدگی و برفک سازه بتنی، از عوامل حباب کننده هوا استفاده می شود. برای کنترل زمان ، از کندکنندهها استفاده میشود.

مزایای بتن خود متراکم

نفوذپذیری سازه بتنی کاهش می یابد

SCC آزادی را در طراحی سازه های بتنی امکان پذیر می کند

ساخت SCC سریعتر است

مشکلات مرتبط با ارتعاش از بین می رود

بتن به راحتی قرار می گیرد که منجر به صرفه جویی زیادی در هزینه می شود

کیفیت ساخت افزایش می یابد

دوام و قابلیت اطمینان سازه بتنی در مقایسه با سازه های بتنی معمولی بالاست

معایب بتن خود تراکم

هیچ استاندارد جهانی برای انجام طراحی مخلوط SCC وجود ندارد

هزینه ساخت و ساز نسبت به ساخت و ساز بتن معمولی گران تر است

استفاده از مخلوط طراحی شده به دسته های آزمایشی و آزمایش های آزمایشگاهی بیشتری نیاز دارد

اندازه گیری و نظارت باید دقیق تر باشد.

انتخاب مواد برای SCC دقیق تر است

کاربردهای بتن خود متراکم

ساخت سازه هایی با آرماتورهای پیچیده

SCC برای تعمیرات، ترمیم و بازسازی ساختمان استفاده می شود

دیوارهای حائل بسیار پایدار و بادوام با کمک SCC ساخته می شوند

SCC در ساخت پایه های رافت و شمع استفاده می شود